今回は、「はんだ付けの基礎」についての説明です。

1.初めに

はんだ付けってやったことありますか?

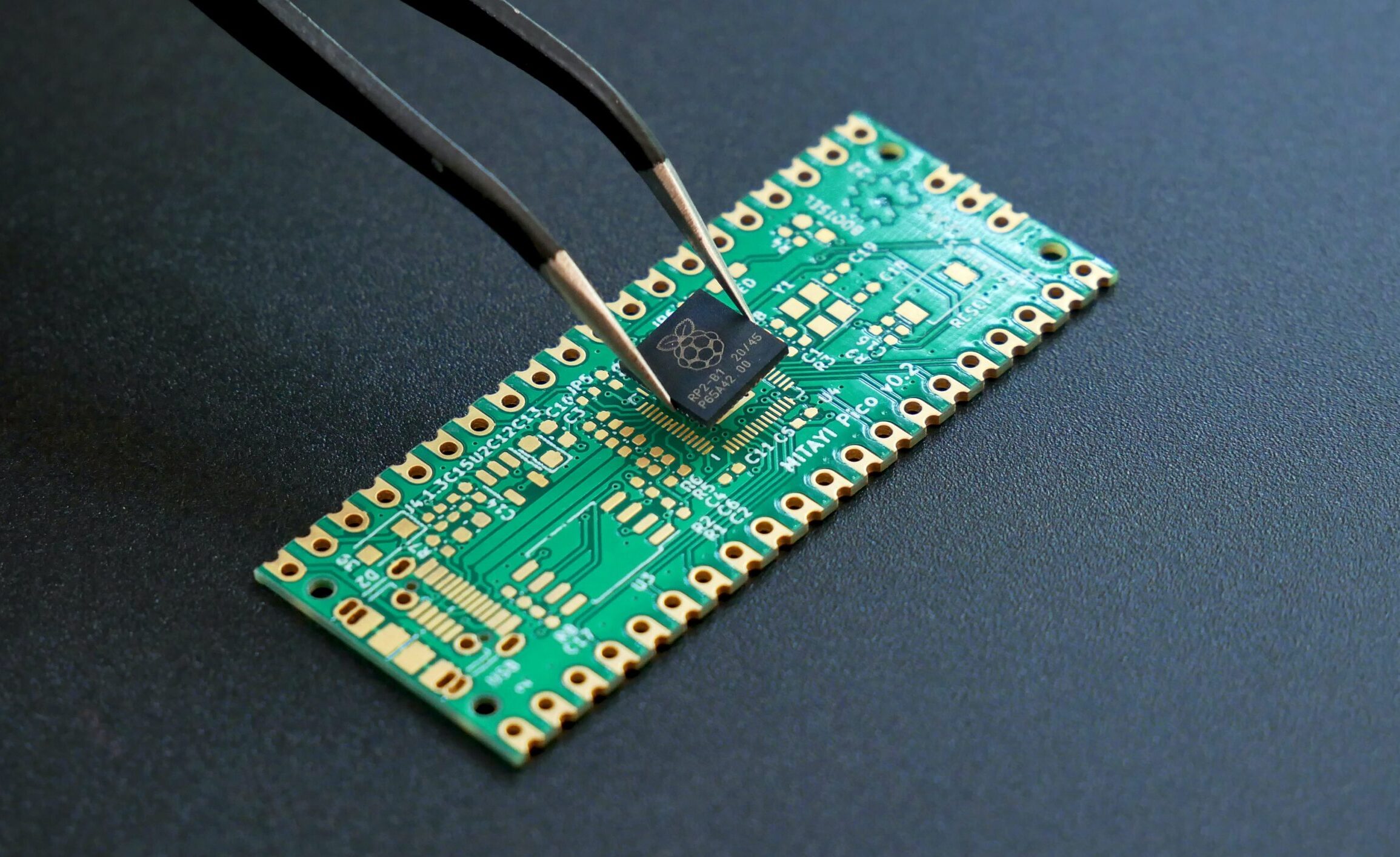

プリント基板に抵抗やコンデンサなどの電子部品を実装する際に、熱したはんだごてを使用してはんだ(金属)を溶かして接合する作業のことです。

こうすることで基板と電子部品を電気的に接合するのです。

“はんだ”という金属を付けるからはんだ付けというわけですが、“はんだ”だと何のことなのかよくわからないですよね。

今回はそんなはんだ付けに関する記事となります。

ちなみに、私は中学の時の技術の授業で初めて使いました。

二人一組になってはんだ付けする側と対象を押さえる側に分かれて取り組むように指示され、誤って押さえている手にはんだごてを当てられた経験があります。

今考えると教師の指示が悪いよね、これ。

2.はんだの材料 共晶はんだと鉛フリーはんだ

はんだの材料はスズと鉛が主です。

普通のはんだはスズと鉛が6:4の割合で配合されています。

このように鉛を含んでいるはんだのことを共晶はんだと呼びます。

共晶はんだは融点が約180℃と低く融けやすいので、はんだ付け作業が容易です。

なのですが、1990年代から鉛が人体に及ぼす影響が問題視されるようになり、鉛がほぼ含まれていない鉛フリーはんだを使用することが多くなっています。

鉛フリーはんだはスズが約96%以上を占めていて、残りは微量の銅や銀を含んでいます。

0.05%以下の超微量な鉛も含まれていますが、これはスズの鉱石から鉛を完全に除去をすることが難しいからです。

鉛がほぼ無くなることにより鉛フリーはんだは融点が約220℃と共晶はんだに比べて40℃程度高くなります。

その結果、共晶はんだを使い慣れていると鉛フリーはんだは使用しづらく感じるかもしれません。

ちなみに、鉛の使用を規制している代表的な決まり事としてはRoHS指令が挙げられます。

RoHS指令は“EUで販売する機器”を対象とした決まり事なので、EU向けに輸出する製品に関しては共晶はんだを使用することができません。

使用すると大事になるので気を付けましょうね。

3.はんだの接合原理とはんだ付けに適した条件

基板のパターン(回路)は銅でできていて、その銅の露出部分(パッドやランドなど)にはんだ付けをします。

この時、銅とはんだの境界にスズと銅の合金の層が薄っすらとできます。

はんだ付けは、この合金層のおかげで接合されます。

このことから、はんだを多く付ければ接合の強度が上がるわけではないということがわかります。

なので、接着剤のように盛ればくっつきやすくなるわけではないという点は理解しておきましょう。

いくらはんだを盛ったところで合金層ができなければ意味を成しません。

パターンをはんだごてでしっかりと温めてはんだ付けすれば、少量のはんだでしっかり接合できるのです。

金属が固まってくっつくわけではないのです。

合金層を形成するために最適な条件は「約250℃で3秒間はんだを溶融させる」と言われています。

はんだの温度は高すぎても低すぎてもダメなのです。

まあ、GNDパターンのような面積の広いパターンは中々温まらないので3秒では全く接合できなかったりしますけどね。

多少の誤差は仕方無いのですが、360℃を超えると不味いことになります。

高温になったはんだごては大気に触れると酸化するのですが、360℃を超えたはんだごては酸化膜が簡単に除去できなくなります。

するとどうなるのかと言うと、熱が伝わらなくてはんだが融けなくなり、はんだごてとしてまともに機能しなくなります。

なので、360℃を超えてはいけないということは頭に入れておきましょう。

4.はんだ付けの二つの方法

一般的なはんだ付けの方法は大きく分けて二つあります。

一つは、手実装をする手はんだです。

抵抗やコンデンサなどの電子部品を自分の手で基板に実装することです。

一般的にはんだ付けと言われて想像するのはこの方法ですね。

糸はんだ(糸状のはんだ)を使用してはんだごてを片手に個別に接合していきます。

ちょっとした基板への実装・改造・修正は手はんだが向いてます。

また、部品によっては手はんだ以外はNGとされている場合もあります。

もう一つは、基板を流して機械で実装する手法です。

フローはんだ付けとリフローはんだ付けという種類があります。

量産時はこちらの方が正確で速いです。

フローとリフローに関しては別途まとめているので、気になる場合は以下の記事をご覧ください。

5.手はんだの正しい手順

手はんだをする際の正しい手順を簡単に書いておきます。

1.はんだごてをパターン(母材)に当てる。

たまにはんだごてにはんだを当てて溶かしてからはんだ付けをしようとしている人がいますが、それは間違いです。

それでも付けれないことはないのですが、はんだに含まれるフラックスというはんだ付け促進剤が蒸発してしまいます。

2.はんだごてに少量のはんだを当てる。

はんだごての先端付近にはんだを当ててあげると、はんだに含まれるフラックスの作用ではんだごて先端からパターンへ流れるようにはんだが移動します。

こうすることでパターン表面にできている酸化膜などを除去し、はんだ付けしやすくなります。

3.パターンを加熱しつつはんだを少量追加する。

あとは普通にはんだ付けするだけです。

細かい注意点はありますが、最低限この順番を守っておけばなんとかなります。

6.はんだ付けをする際の注意点

最後に、はんだ付けをする際の注意点を書いておきます。

フラックスが蒸発すると有害物質が発生するので、ファンを回したりして換気を行いましょう。

手には薬品(フラックスなど)が付いてますから当たり前ですね。

素手だと塩分が付着して銅箔の露出部分の腐食に繋がり、製品不良に至る可能性があります。

手袋やピンセットを使いましょう。

はんだごての使用を終える際は、スポンジで拭ってフラックスの焦げ付きがないか確認したら少量のはんだをこて先に付けましょう。

はんだごての酸化物付着防止効果があるので、一応やっておくといいです。

以上、「はんだ付けの基礎」についての説明でした。