今回は、「はんだ付けの不良事例」についての説明です。

1.初めに

はんだ付けには様々な不良事例があります。

はんだ不足による実装不具合ならわかりやすいのですが、はんだボール・ボイド・ツララなどの用語に関しては、その用語を知らないとどんな不具合なのか想像できません。

ということで、主なはんだ付けの不良事例についていくつか説明していきます。

2.理想的なはんだ付けについて

どんな不具合があるかを考える前に、どんな感じなら正常なのかを先に確認しましょう。

正しい例がわからなければどう間違えているのか判断できないですからね。

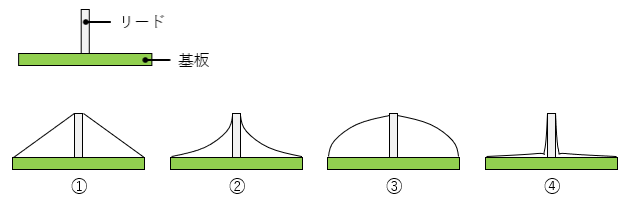

図1のように半田面からリードが出ていた時、理想的なはんだ付けは①~④の内どれだと思いますか?

答えは②のようなフィレット(曲線を描いている)形状です。

適切なはんだ量・適切な時間で処理を行えば、勝手に②のような形状になります。

「はんだ付けの基礎」で説明しましたが、はんだ付けははんだと銅パターンの境界にスズと銅の合金の層ができることにより接合されます。

なので、少なくとも③のようにリードを覆うような丸っとしたはんだ付けは不要となります。

寧ろこの形状の場合、合金の層ができているのか不安になります。

表面実装タイプも同じで、真横から見た時に薄く広がっていくようなフィレット形状になっていると◎です。

3.はんだ付けの主な不良事例

では、はんだ付けの不良事例をいくつか紹介していきます。

その名の通りはんだが足りない状態のこと。

見た目から、満足に実装されているのかいないのか判断が難しいので対処が必要。

汚れが原因ではんだが付かないという場合もあるので、フラックスで洗浄したり、はんだを少し追加して対処する。

先程述べたように、はんだの接合原理からはんだが多ければ良いというわけではないです。

不良というわけではないですが、はんだ過多だと近隣のはんだ付けをする際にブリッジしやすくなるので、敢えて多くする必要は無い。

はんだの小さなボール状の塊のこと。

近隣の接点などに飛んでショートを引き起こすことがある。

はんだ過多で丸くボール状になっているのは、はんだボールとはまた違いますからね?

はんだ付け時に発生するガスがはんだ内部に入り込んで気泡ができてしまうこと。

はんだの強度低下や導通不良が懸念される。

ボイドの多いFETが高温で発熱していて温度測定を満足しなかったことがある。

はんだ割れのこと。

最初は小さく異常の無いクラックでも、時間経過や応力を与えることで大きなクラックに成長することがある。

クラックが大きくなると抵抗値が上昇してより発熱するようになる。

場合によっては故障や発火に結びついて危険。

パターンが中々温まってくれないからとはんだごてを長時間当て続けていると、はんだのツヤがなくなりひびが入ることがある。

普通は銀色ですが、黄土色っぽくなります。

この状態になったはんだは満足な接合強度を持たなくなる。

短時間ではんだ付けできるようにはんだごての温度を上げたり、はんだごての熱が伝わりやすくなるようにこて先を綺麗にするなどが効果的。

文字通りはんだがツララ(氷柱)のようにとんがってしまっている状態のこと。

単に“バリ”と呼んでいる人が多い印象がある。

はんだごてを当て過ぎて、はんだからフラックスが蒸発しきってしまうと発生する。

単純にフラックス不足なので、少しフラックスを足せば直る。

はんだ付けに時間をかけなければ発生しない。

これ自体は不具合ではないが、意図せぬ方向にはんだが伸びてしまうので、ブリッジの原因になる。

はんだで意図せぬリード間をブリッジ(橋渡し)してショートしてしまうこと。

ブリッジする場所によっては一発で部品が壊れるので注意が必要。

少量のフラックスを付けたはんだごてでリードを軽く撫でてあげるとブリッジの心配は無くなります。

ちなみに、手はんだじゃなくてリフローでもブリッジすることは普通にあります。

基板が高温になり過ぎるとパターンが剥がれてしまうことがある。

私は、GNDパターンが中々温まらないのではんだごてを押し付けていたら、ランドが剥がれたことが一度だけあります(笑)

チップ抵抗やセラミックコンデンサなどの表面実装部品の左右の電極にかかる張力がアンバランスになることにより、片側の電極が浮いて回転してしまう現象。

チップが立ち上がる様が墓石(ツームストーン)に見えるという由来。

リフロー時に部品面側の実装部品のリード線にはんだが這い上がっていく現象。

要するに、半田面のはんだが部品面に垂れてしまう。

はんだの強度低下や導通不良の原因になる。

基板を急速に加熱すると発生しやすいので、じっくりと昇温することで予防はできる。

以上、「はんだ付けの不良事例」についての説明でした。