今回は、「プリント基板の流し方向と注意点」についての説明です。

1.初めに

プリント基板に部品を実装する方法としてフローとリフローという手法があるという説明を過去の記事で行いました。

どちらの手法だとしてもプリント基板を流すことではんだ付けをするわけですが、フロー工程に関してはどの向きでも構わないというわけではありません。

流すのに適した向きや対策があります。

今回は、そんなプリント基板の流し方向について説明していこうと思います。

前提知識としてフローの方法を理解している必要がありますので、以下の記事に目を通してからお進みください。

2.プリント基板の流し方向の呼び方

「プリント基板の流し方向」と言えば意味は伝わりますけど、「プリント基板の流し方向」だと一々長ったらしいですよね?

なので、「プリント基板の流し方向」のことは一般的にDIP方向と呼びます。

フロー工程時の流し方向のことなので、DIP部品を流す方向=DIP方向…ということですかね?

語源は不明です。

DIP部品を流す方向というよりSMT部品を流す方向ですし…。

ちなみに、私は初めてDIP方向と聞いた時、DIP部品を取り付ける方向のことかと思いました。

なので、シルクを部品面に書くか半田面に書くかという話なのかと勘違いしていました。

いや、だって“DIP”って言われたら“DIP部品”を連想するでしょう?

3.DIP方向の決め方と注意点

さて、本題に入ります。

フローの方法を思い出して欲しいのですが、フローは1次噴流で融かしたはんだを勢いよく吹き付けますよね?

その際、余分にはんだを盛られると説明しました。

つまり、プリント基板の流れている向きに対して後方にはんだが移動して溜まりやすいのです。

雨の日に電車に乗っていると、窓に付着した水滴が進行方向とは逆方向に移動していくでしょう?

アレと同じ現象がフロー工程でも発生するわけです。

何が問題になるのか、また問題がある場合どう対処するべきなのかをいくつか例を挙げながら説明していきます。

何れの例もDIP方向は左から右の方向だとします。

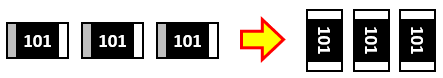

まず、図1左のようにチップ抵抗を横並びに配置していたとします。

この場合、灰塗り部分がうまくはんだ付けできていない状態になりやすくなります。

チップ抵抗に挟まれた隠れた窪みができてしまうのでそもそもはんだが当たりづらいですし、DIP方向と逆向きにはんだが引っ張られやすいからです。

仮に横並びに配置しているものの回路上では横並びに繋がっていなかった場合、チップ抵抗間で短絡する危険性もあります。

なので、チップ抵抗の配置向きは90°回転して図1右のような配置にするのが理想的です。

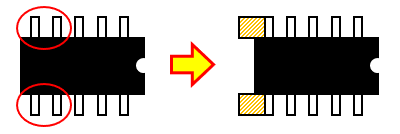

次に、図2左のように2方向にリードが配置されているICがあった場合についてです。

この場合、余分に盛られたはんだが左方向に寄って行くので、赤丸部分にはんだが溜まり、ブリッジしやすくなってしまいます。

だからと言って、先程の例のように90°回転してしまうと、今度はDIP方向とは逆方向のはんだが付きづらくなってしまいます。

このような場合は、図2右のようにDIP方向に対して部品のリードが水平に並ぶ向きに配置しつつ、DIP方向に対して最も後方…つまり左端のパターンを大きめに設けることで対処します。

橙色の斜線部のようなパターンを設けるわけです。

こうすれば、溜まってしまったはんだが大きく設けたパターンに逃げてくれるので、ブリッジの抑制になるわけです。

この大きなパターンのことをはんだ溜まりと呼んでいることがあります。

特に呼び名が決まっているわけではなく、あくまでそう呼ばれていることがあるという認識です。

同様に、ピン数の多いコネクタなどを配置する場合は、リードが横並びになるように(コネクタが横長になるように)配置すると良いわけです。

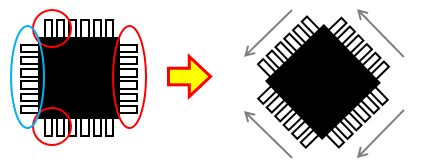

最後に、図3左のように4方向にリードが配置されているICについて考えます。

この場合、リード間が狭いので、赤丸部分にはんだが溜まりやすいですし、青丸部分にははんだが付きづらくなってしまいます。

なので、45°回転させましょう。

すると、図3右の矢印の向きにはんだが流れていくので、はんだが万遍なく行き渡るようになります。

各矢印の先端箇所にはんだ溜まりを用意しておくのもありです。

【まとめ】

- チップ部品は、DIP方向と垂直になるように配置する。

- 2方向にリードがある部品やピン数の多いコネクタなどは、DIP方向とリードの並びが水平になるように配置する。

- 4方向にリードがある部品は、DIP方向に対して45°の角度になるように配置する。

ただ、プリント基板のサイズや回路パターンの制約などがあるので、すべてに適用しようとするのは無理があります。

なので、あくまで注意するだけで、重点的に対策が必要な箇所を絞っていくのが現実的です。

4.DIP方向の確認方法

DIP方向には注意すべき点があるということは理解できたかと思いますが、プリント基板の設計者は理解していても部品の実装に携わる人はそんなことは知りません。

設計者のような専門の知識が無い場合、どの向きでプリント基板を流すべきとかわかるはずがないですからね。

なので、DIP方向を指示する必要があります。

その指示方法とは、シルクの印字が一般的です。

捨て基板部分に“DIP▶”のような印字をしておけば、作業者がDIPの意味を汲み取ってくれなかったとしても『こっち向きに流せばいいんだな』と理解してくれますからね。

万全を期すために作業手順書などに明示しておくとなお良いでしょう。

ルールは企業により異なるかと思いますが、大体似たような対応をしているはずですので、気になる場合は捨て基板を取り外す前のPCB辺りを眺めてみるといいかもしれませんよ?

以上、「プリント基板の流し方向と注意点」についての説明でした。